中交天和超大直径盾构机在长江底埋深层“零偏差”精准对接成功

2026年01月16日16:33

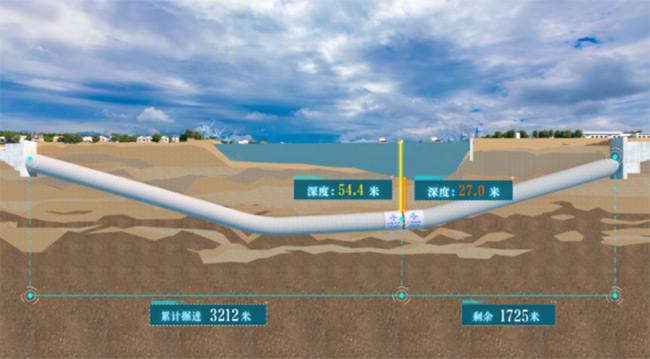

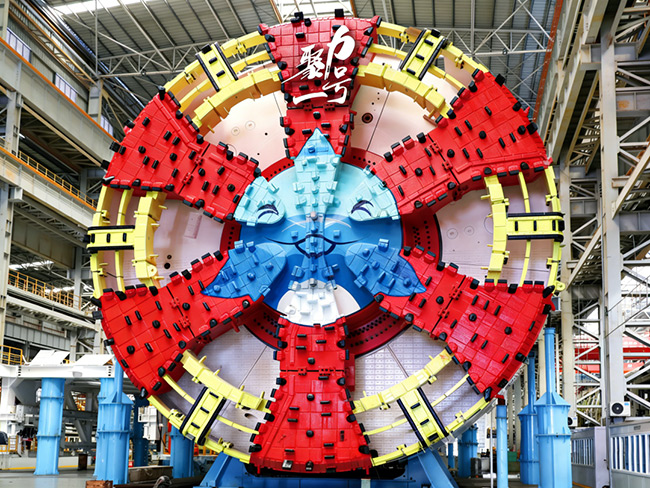

近日,从现场获悉,经过32个月连续掘进,江阴靖江长江隧道顺利贯通,标志着全球16m级超大直径盾构机在高水压、强渗透砂埋深层对接成套技术应用成功,实现“零偏差”精准对接,使得超长距离盾构隧道的连续掘进成为现实。

长江底对接技术方案,即从长江对岸始发另一台超大直径盾构机,在江底埋深层与先期始发的超大直径盾构机精准对接,再对先期始发的超大直径盾构机进行现场拆解。

中交天和巧妙融合人工智能、大数据与物联网等新一代信息技术,着力提升江阴靖江长江隧道掘进用超大直径盾构机智能化、绿色化水平。其中,智能感知系统与人工智能算法的成功应用,为超大直径盾构机在江底埋深层实现环境感知、自主决策和动态纠偏提供了核心技术支撑。同时,创新性采用“分区精准冷冻技术”,在对接区周边形成临时冻土帷幕,有效阻隔江水渗透,为接合部防水处理创造无水作业环境,提升结构密封的可靠性、安全性。最终,两台相向始发掘进的超大直径盾构机在长江底埋深层无缝“贴合”,水平偏差为零,垂直偏差仅为2mm,较原设计10cm的容许偏差减少了50倍。

对接成功后,在高水压、强渗透砂长江底埋深层如何拆解两台重达5000t、长达150m的超大直径盾构机成为新的挑战。面对江底作业空间狭窄、大型装备难以回旋的现实困境,技术团队与项目总包方依托BIM技术开展上百次数字推演,创新性提出“从后往前、从上往下”的模块化拆解方案,系统实施双壳盾构主机“脱壳解体”工艺。拆解过程中,折臂吊、千斤顶等设备如精密的“手术器械”协同作业,在有限空间历时120天,成功将包括320t主驱动在内的核心部件拆解运出,彻底改变以往盾构机永久地埋的传统做法,节约了装备投资,有效消除了对长江水环境造成的影响,也为水下埋深层隧道建设开辟了绿色、智能、可持续发展前景。

此次超大直径盾构机在长江底高水压、强渗透砂埋深层对接成套技术应用实践,不仅拓展了盾构工法的应用边界,为全球长大隧道连续掘进提供系统性“中国方案”,为大深度、大断面、长距离盾构隧道建设提供了关键技术支撑,也为未来跨江越海超级工程建设积累了宝贵经验。未来,该技术可广泛应用于更复杂水下埋深层隧道与跨海通道建设,为推动实施“制造强国”“交通强国”战略持续贡献智慧方案。

来源:中交天和

整理:协会宣传工作部

初审:董萌

复审:尹晓荔

终审:吴培国

编辑:赵利祥

市场动态

更多>>行业展会

更多>>